抗二氧化碳腐蚀材料的选择

一般说来,油气井管柱及输油管线的材质多为碳钢和低合金钢。其中合金元素对CO2的腐蚀有很大的影响,因此CO2腐蚀选材工作主要是通过在钢材冶炼过程中加入一些能抗CO2腐蚀或减缓CO2腐蚀的合金元素来达到防腐蚀目的。

1.Cr的影响

Cr是提高合金耐CO2腐蚀最常用的元素之一,在CO2环境介质中,很少量的Cr就能明显地提高合金材料的耐腐蚀效果。通过对不同含Cr量的钢进行腐蚀试验,发现在碳钢和铬钢的表面都有粗大晶粒的碳酸亚铁生成,Cr在碳酸亚铁膜中的富集,会使膜更加稳定,这是Cr钢耐蚀性的主要原因。例如:在Cr含量为2%(质量分数,下同)的钢中,腐蚀产物膜中的Cr浓度高达15%~17%。在潮湿的环境下,Cr钢的腐蚀产物致密并且粘附性、韧性都很好,而且Cr含量越高,腐蚀产物膜层越薄。从分析结果来看,Cr富集于腐蚀产物膜中,形成了由Cr(III)-O和/或Cr(III)-OH组成的类似于不锈钢的钝化膜。

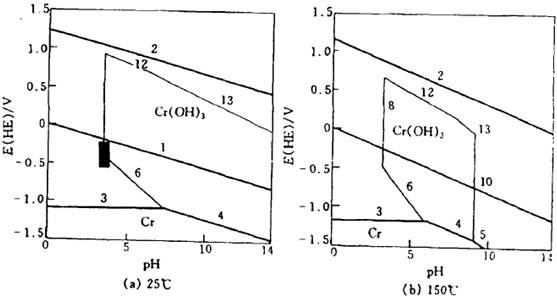

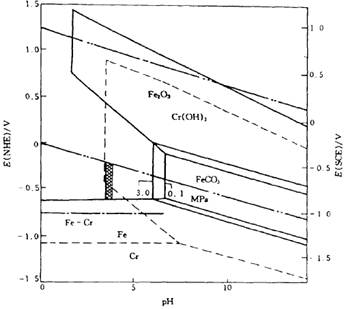

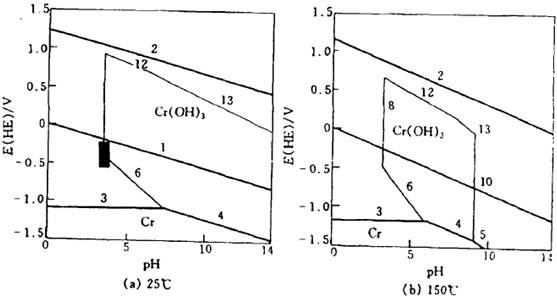

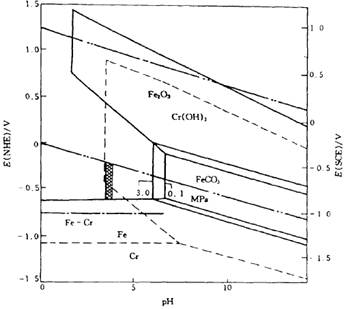

图1给出了Cr-H2O-CO2体系的电位-pH图,显然在不同的电位、pH条件下,Cr会生成不同的腐蚀产物。研究表明,当Cr在合金中的含量在0.5%时,合金会有很好的耐CO2腐蚀特性,同时合金的强度不变。图2给出了Fe-Cr合金在CO2水溶液中的电位-pH图。在不同的条件下,形成的腐蚀产物亦不同。

图1 Cr-H2O-CO2体系的电位-pH图

图2 Fe-Cr合金在CO2水溶液中的电位-pH图

由于少量的Cr就可提高钢的耐CO2腐蚀性。近来一些公司规定要求管线钢Cr的含量在0.5%~1%之间。

2.C的影响

C对耐CO2腐蚀性能的影响与碳钢结构中Fe3C相有密切关系,主要表现为两个方面。一方面,当钢铁腐蚀时,Fe3C会暴露在钢铁表面充当腐蚀的阴极而形成腐蚀电偶,加速钢铁的腐蚀;另一方面,Fe3C会形成腐蚀产物膜的结构支架而抑制CO2腐蚀。这种相反的表现与材料纤维组织有关,主要体现在铁素体—珠光体结构及淬火、回火钢(QT)上。当铁素体相被腐蚀后,铁素体—珠光体结构能形成连续的碳化物格子。在FeCO3膜不能形成的条件(低温、低pH)下,由于渗碳体和铁素体间的电偶偶合,碳化物相造成腐蚀速率增加,导致局部酸化,保护层的形成更加困难。在形成FeCO3膜的条件下,这样的碳化物格子也能成为保护性FeCO3膜的基础。精细的铁素体—珠光体结构会促进这一趋势。在较高碳含量(>0.15%)的情况下,这一作用会更加突出。

3.

其他合金元素的影响

Ni常被添加在钢或焊条里来提高可焊性和焊接处的强度。关于其对CO2腐蚀的影响颇有争议,大多数研究显示其能促进CO2腐蚀。Cu的添加,对CO2腐蚀的影响也是很有争议的。Mo、Si、Co的添加会抑制CO2腐蚀。

国内外在抗CO2腐蚀钢材研发方面取得了较大进展,特别是日本,在抗CO2腐蚀钢材研究领域已经做了大量的工作,并取得了许多应用成果。例如,日本川崎公司研制的0.10C-15Cr-1.5Ni-0.08N钢具有很好的抗CO2腐蚀和低温冲击韧性能力;日本住友金属公司研制出了一种改良型抗CO2腐蚀的13Cr钢材,已在现场广泛投入使用;日本新日铁公司研制出两种能抗CO2腐蚀的钢,这两种钢的合金成分组成分别为:0.005%C+13%Cr+2%Ni和低C+13%Cr+3%Cu,两种钢均可用于100℃以上温度、含湿的CO2及少量H2S的环境中,并且两者的热加工性能良好。总体来看,目前国外在含CO2的油气田中多采用含Cr的铁素体不锈钢(9~13%)Cr;在CO2与Cl-共存的重腐蚀条件下采用Cr-Mn-Ni不锈钢(22%~25%Cr)做油管或套管用钢;在CO2与Cl-共存且使用温度较高的条件下使用Ni-Cr基合金(Perenoy)或Ti合金(Ti-15Mo-5Zn-3Al)做套管或油管。

与国外相比,我国抗CO2腐蚀材料的开发工作起步较晚,抗CO2腐蚀材料主要依靠进口。宝山钢铁公司开发的Cr3系列油管钢,从2008年在国内油田开始应用。攀钢集团已经开发出的普通型升Type420钢及改进型的13Cr系列钢种,宝钢开发高含Cr(13Cr、22-25Cr)的不锈钢。

本文版权为荆门铸鼎新材料有限公司(www.b1bwti.cn)所有,转载请注明出处。

2013年11月27日

|